عملکرد کل یک خط تولید، دقت یک دستگاه CNC یا بازدهی یک سیستم پمپاژ، همگی میتوانند به عملکرد صحیح دستگاهی به نام اینورتر کنترل دور موتور (VFD) وابسته باشند. به طور خلاصه، یک اینورتر VFD برق AC ورودی را طی یک فرآیند داخلی، ابتدا توسط بخش یکسوساز به ولتاژ DC تبدیل کرده، سپس در لینک DC (DC Link) آن را صاف میکند و در نهایت با استفاده از ماژولهای سوئیچینگ (IGBTs)، آن را مجدداً به برق AC با فرکانس متغیر برای کنترل دقیق موتور تبدیل میکند. این فرآیند تبدیل داخلی AC به DC و سپس DC به AC، اساس کار تمام درایوهای مدرن است و توسط یک برد کنترلی هوشمند مدیریت میشود.

در این مقاله از سایت شرکت آرمان بنیان اکسین به عنوان یک شرکت اتوماسیون صنعتی که محصولات اینورتر ساخت ایران را تولید و به بازار عرضه میکند، با تجربه و تخصصی که در این زمینه داریم، شما را به طور کامل برای شناخت اجزای تشکیل دهنده اینورتر همراهی میکنیم.

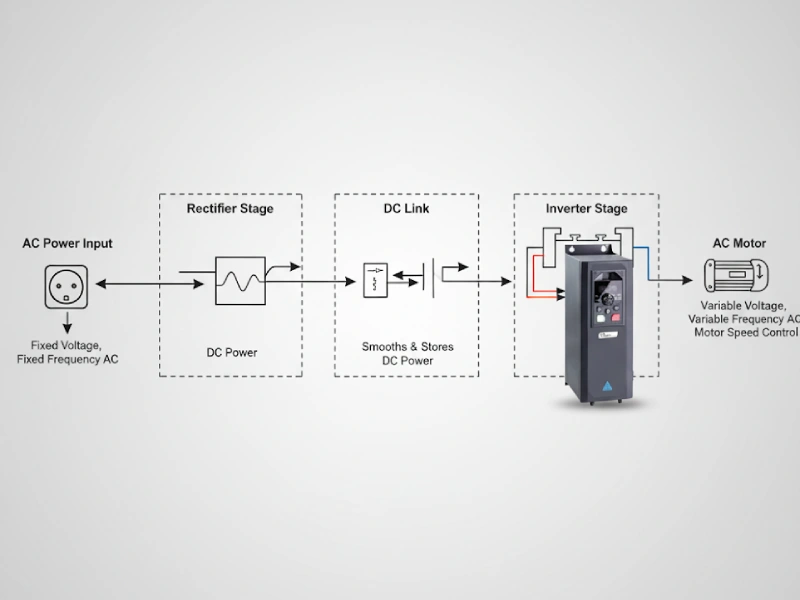

نقشه کلی ساختار داخلی اینورتر کنترل دور موتور

قبل از ورود به جزئیات، بهتر است یک تصویر کلی از نحوه کار اینورتر داشته باشیم. یک درایو VFD، برق AC ورودی با ولتاژ و فرکانس ثابت را طی سه مرحله اصلی به برق AC خروجی با ولتاژ و فرکانس متغیر تبدیل میکند تا سرعت موتور را کنترل کند:

- بخش یکسوساز: برق AC شبکه را به برق DC تبدیل میکند.

- لینک DC (DC Link): برق DC تولید شده را صاف و ذخیره میکند.

- بخش اینورتر: برق DC را مجدداً به برق AC با فرکانس دلخواه تبدیل میکند.

در این مراحل مهم است که از یک اینورتر کنترل دور موتور ac استفاده شود. در این سایت میتوانید محصولات اینورتر ساخت شرکت آرمان بنیان اکسین را مشاهده نمایید.

بخش قدرت اینورتر

بخش قدرت یا مدار اصلی وظیفه تمام تبدیلهای سنگین انرژی را بر عهده دارد. بیشترین تنش الکتریکی و حرارتی روی این بخش است و به همین دلیل، کیفیت قطعات آن مستقیماً بر طول عمر دستگاه تأثیر میگذارد.

۱. یکسوساز (Rectifier / Converter)

وظیفه این بخش، تبدیل ولتاژ متناوب (AC) ورودی از شبکه به ولتاژ مستقیم (DC) است. این فرآیند توسط مجموعهای از دیودها یا تریستورها (SCRs) انجام میشود که برای ورودی سهفاز معمولاً شامل شش دیود و برای ورودی تکفاز شامل چهار دیود است.

کیفیت دیودهای ورودی نقشی بسیار مهمی در تحمل نوسانات برق شبکه دارد. استفاده از دیودهای نامرغوب میتواند در برابر کوچکترین شوک ولتاژ آسیبپذیر باشد و کل دستگاه را از کار بیندازد. ما در طراحی اینورترهای اکسین درایو، همواره از قطعاتی با حاشیه اطمینان بالا برای مقابله با شرایط واقعی شبکههای برق صنعتی ایران استفاده میکنیم تا بهترین بازدهی را داشته باشند.

۲. لینک DC و فیلتر

وظیفه اصلی این بخش، صاف کردن ولتاژ DC یکسوشده، حذف نوسانات شدید (ریپل) و فراهم کردن یک ولتاژ DC پایدار برای مرحله بعد است. این کار عمدتاً توسط خازنهای الکترولیتی بزرگ و گاهی سلفها (چوکها) انجام میشود که مانند یک مخزن، انرژی را ذخیره کرده و ولتاژ را ثابت نگه میدارند.

۳. بلوک پیششارژ خازن

برای جلوگیری از هجوم ناگهانی جریان به خازنهای لینک DC در لحظه روشن شدن دستگاه، از این بلوک استفاده میشود. این جریان اولیه میتواند به پل دیود آسیب بزند، بنابراین بلوک پیششارژ با استفاده از یک مقاومت، جریان را محدود کرده و پس از شارژ اولیه خازن، مقاومت را به صورت خودکار از مدار خارج میکند.

۴. بخش سوئیچینگ خروجی

این بخش وظیفه تبدیل مجدد ولتاژ DC صافشده به ولتاژ AC با فرکانس و ولتاژ کاملاً قابل کنترل را بر عهده دارد. این فرآیند توسط ترانزیستورهای قدرت نیمهرسانا به نام IGBT (Insulated-Gate Bipolar Transistor) انجام میشود. IGBTها با سرعت بسیار بالا (هزاران بار در ثانیه) ولتاژ DC را قطع و وصل میکنند و یک موج خروجی به نام PWM (مدولاسیون پهنای پالس) تولید میکنند که رفتار یک موج سینوسی کامل را برای موتور شبیهسازی میکند. با تغییر الگوی این قطع و وصل، فرکانس و ولتاژ خروجی و در نتیجه سرعت موتور کنترل میشود.

۵. بخش ترمز دینامیکی

زمانی که سرعت موتور به سرعت کاهش مییابد، موتور تبدیل به یک ژنراتور شده و ولتاژ به لینک DC بازمیگرداند. این افزایش ولتاژ میتواند به خازنها و IGBTها آسیب بزند. بخش ترمز این انرژی اضافی را توسط یک IGBT ترمز به یک مقاومت ترمز خارجی منتقل کرده و آن را به صورت حرارت تلف میکند تا از آسیب به دستگاه جلوگیری شود.

۶. مقاومتهای تخلیه

این مقاومتها یک ویژگی ایمنی بسیار مهم هستند. پس از خاموش شدن اینورتر، این قطعات وظیفه دارند انرژی الکتریکی خطرناک ذخیرهشده در خازنهای لینک DC را به سرعت تخلیه کنند تا از شوک الکتریکی هنگام تعمیرات یا بازرسی دستگاه جلوگیری شود.

کاتالوگ جامع و مشخصات فنی محصولات

برای دریافت اطلاعات کامل فنی، دیاگرامها و آشنایی با مدلهای مختلف اینورترهای اکسین درایو، کاتالوگ تخصصی محصولات موجود است.

مشاهده و دانلود کاتالوگهابرد کنترلی (Control Board)

برد کنترلی وظیفه مدیریت، پردازش و صدور فرمان به تمام بخشها، بهویژه IGBTها را بر عهده دارد.

- واحد پردازنده مرکزی (CPU): یک میکروکنترلر یا DSP که الگوریتمهای پیچیده کنترل موتور (مانند کنترل برداری) را اجرا میکند و بر اساس ورودیها، دستورات لازم را به درایور گیتها ارسال میکند.

- درایور گیت (Gate Driver): مداری که مستقیماً روی ماژول IGBT نصب میشود و فرمانهای سطح پایین CPU را به سیگنالهای ولتاژ بالا برای قطع و وصل کردن دقیق IGBTها تبدیل میکند.

- ورودی/خروجیها (I/O): ترمینالهای آنالوگ (مانند ورودی ۰-۱۰ ولت برای تنظیم سرعت) و دیجیتال (برای فرمانهای استارت/استاپ یا چپگرد/راستگرد) که امکان اتصال اینورتر به PLC و سایر تجهیزات کنترلی را فراهم میکنند.

- پورتهای شبکه (Fieldbus/Modbus): برای ارتباط اینورتر با شبکههای صنعتی پیشرفته مانند Modbus, Profinet و … جهت کنترل یکپارچه در سیستمهای اتوماسیون.

الگوریتمهای دقیق و بهینهسازی شده میتوانند گشتاور را در سرعتهای پایین حفظ کرده، انرژی را بهینه مصرف کنند و از موتور در برابر شرایط خطا محافظت نمایند. اینجاست که محصولات تولید شده توسط شرکت آرمان بنیان اکسین مزیت خود را نشان میدهند.

بخشهای جانبی، حفاظتی و ارتباطی

برد ارتباط با کاربر شامل یک نمایشگر (LCD یا Seven-Segment) و مجموعهای از دکمههاست و به کاربر اجازه میدهد تا پارامترهای مختلف اینورتر را تنظیم کند، وضعیت عملکردی دستگاه مانند فرکانس و جریان را به صورت لحظهای مشاهده کرده و در صورت نیاز، آن را به صورت دستی کنترل و راهاندازی نماید.

سیستم خنککننده یکی از اجزای مهم غیرالکترونیکی اینورتر است. قطعات قدرت مانند IGBTها و دیودها در حین کار گرمای زیادی تولید میکنند. این گرما توسط یک قطعه آلومینیومی بزرگ به نام هیتسینک جذب شده و سپس به کمک یک فن، به طور مؤثر به محیط بیرون منتقل میشود. عملکرد ضعیف این سیستم میتواند به سرعت باعث افزایش دمای قطعات، کاهش شدید طول عمر آنها و در نهایت سوختن اینورتر شود.

برای عملکرد ایمن و پایدار، اینورتر به مجموعهای از سنسورها و مدارهای حفاظتی مجهز شده است. سنسورهای داخلی به طور مداوم پارامترهایی مانند جریان، ولتاژ و دما را پایش میکنند. در صورتی که هر یک از این مقادیر از حد مجاز فراتر رود، مدارهای حفاظتی فوراً خروجی را قطع کرده و از آسیب رسیدن به اینورتر و موتور در برابر شرایطی مانند اضافهبار، اتصال کوتاه یا افزایش دما جلوگیری میکنند.

اینورترهای مدرن معمولاً دارای ساختاری ماژولار هستند که امکان گسترش قابلیتها را از طریق کارتهای جانبی فراهم میکند. به عنوان مثال، میتوان با افزودن یک کارت انکودر، دقت کنترل سرعت و موقعیت موتور را در سیستمهای حلقه بسته افزایش داد یا با استفاده از کارتهای شبکه، اینورتر را به پروتکلهای ارتباطی صنعتی پیشرفته متصل نمود. این قابلیت، انعطافپذیری دستگاه را برای کاربردهای مختلف به شکل چشمگیری افزایش میدهد.

نتیجهگیری

همانطور که در این راهنما بررسی کردیم، اینورتر کنترل دور موتور (VFD) بسیار فراتر از یک جعبه ساده است. در داخل آن، یک سیستم مهندسیشده و هماهنگ از بخشهای مختلف در حال کار است: از بخش قدرت که وظیفه سنگین تبدیل انرژی را از AC ورودی به AC خروجی کنترلشده بر عهده دارد، تا برد کنترلی که به عنوان مغز متفکر، این فرآیند را با دقتی میلیثانیهای مدیریت میکند و در نهایت بخشهای حفاظتی و جانبی که تضمینکننده پایداری، ایمنی و طول عمر دستگاه هستند.

2 دیدگاه

سلام، مقاله خیلی مفید بود. من یک سوال دارم: اگر فن خنککننده اینورتر خراب بشه و متوجه نشیم، چه مدت طول میکشه تا به IGBTها آسیب وارد بشه؟ آیا سیستم حفاظتی خودش زودتر دستگاه را خاموش میکنه؟

سلام، ممنون از بازخورد مثبتتون. اصولاً سیستمهای حفاظتی درایو با تشخیص دمای بالا (Overheat) فرمان توقف میدهند تا IGBT آسیب نبیند. اما تکیه کردن به این سیستم ریسک بالایی دارد، چون در بارهای سنگین، دما خیلی سریع بالا میرود. اگر متوجه صدای غیرعادی فن شدید یا فن از کار افتاده، حتماً قبل از راهاندازی مجدد برای تعویض آن اقدام کنید. اگر نیاز به راهنمایی برای تامین فن یا سرویس درایو داشتید، تیم فنی ما میتونه کمکتون کنه.